石油制品制造業能源利用狀況深度分析報告

引言

石油制品制造業作為國民經濟的支柱產業和能源消耗的重點領域,其能源利用效率不僅關乎企業自身的成本與競爭力,更對國家能源安全、碳減排目標的實現具有舉足輕重的影響。本報告旨在系統分析當前我國石油制品制造行業的能源利用現狀、關鍵問題,并探討未來的優化路徑與發展趨勢。

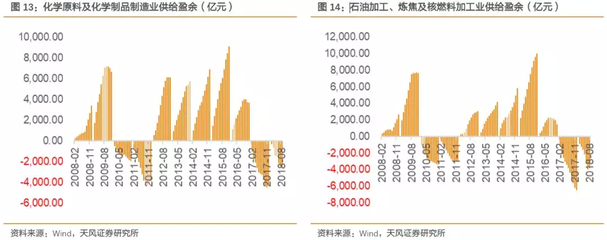

一、 行業能源消耗現狀與特點

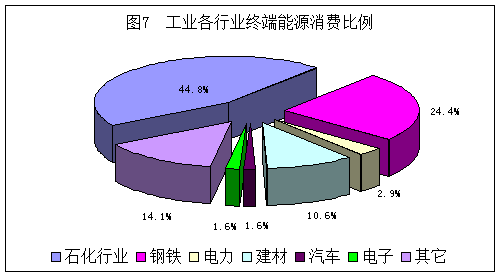

- 能源消耗總量大,結構以化石能源為主:石油制品制造過程,尤其是煉油環節,是典型的高能耗過程。行業能源消耗總量在全國工業能耗中占有顯著比重。能源消費結構高度依賴煤炭、石油、天然氣等一次化石能源以及自產燃料(如煉廠氣、石油焦),外購電力也占據一定比例。這種結構使得行業碳排放強度較高。

- 能耗主要集中在核心加工裝置:能源消耗并非均勻分布,主要集中于常減壓蒸餾、催化裂化、加氫裂化、催化重整、延遲焦化等核心轉化裝置。其中,加熱爐、工藝爐、壓縮機、機泵等是主要的耗能設備,其運行效率直接決定整體能效水平。

- 能源利用形式多樣:主要包括燃料燃燒提供工藝熱、電力驅動設備運轉、蒸汽用于加熱與動力、以及各種等級的熱能回收與利用。系統間的耦合與集成程度對能效影響巨大。

二、 能源利用效率評估與關鍵問題

- 平均能效水平持續提升,但與國際先進仍有差距:通過持續的技術改造、淘汰落后產能、推廣節能技術(如裝置大型化、高效換熱網絡、低溫熱利用等),我國主要煉油企業的單位能量因數能耗總體呈下降趨勢。行業內部能效水平參差不齊,先進企業與落后企業差距明顯,整體平均水平與國際領先水平(如亞太地區先進指標)相比,仍有10%-20%的提升空間。

- 關鍵問題分析:

- 系統集成優化不足:部分企業裝置間熱聯合、熱集成程度不夠,低溫余熱(如低于150℃的物流熱量)回收利用率低,大量熱量通過空冷、水冷等方式散失。

- 公用工程系統效率有待提高:蒸汽管網配置不合理、保溫不佳導致損耗;驅動設備(如風機、泵)部分負荷運行效率低;部分企業自備電站能效不高。

- 能源管理精細化程度不足:部分企業能源計量監控體系不完善,數據基礎薄弱,難以支撐深入的能效分析與實時優化。能源管理更多依賴經驗,缺乏基于大數據的智能化、精細化管控手段。

- 原料重質化、劣質化趨勢帶來能效挑戰:為降低原油成本并適應市場變化,加工重質、高硫原油的比例增加,這通常需要更復雜的加工流程和更高的氫耗、能耗,對能效提升構成壓力。

三、 先進節能技術與實踐

- 工藝裝置節能技術:采用高效分餾塔、先進反應器、高效燃燒器;推廣催化裂化裝置煙氣余熱回收、燃氣輪機-加熱爐/鍋爐聯合循環、加氫裝置高壓分離器能量回收等。

- 系統優化與集成技術:廣泛應用夾點技術進行全廠換熱網絡優化(HEN),實現冷熱物流的合理匹配;實施蒸汽動力系統優化(SOS),實現梯級利用;發展“煉化一體化”,實現物料與能量的深度協同。

- 能源管理與控制技術:建立能源管理中心(EMS),實施在線能源監測與優化系統(APC),對主要耗能設備進行實時優化控制;利用人工智能、數字孿生技術進行預測性能耗管理與調度。

- 低碳能源替代與CCUS:逐步增加綠電采購比例,探索用電加熱替代部分燃料加熱;開發生物質共煉技術;開展二氧化碳捕集、利用與封存(CCUS)技術示范,尤其在制氫環節應用。

四、 未來趨勢與政策建議

- 趨勢展望:

- 能效極限化:通過深度系統集成、數字化智能化賦能,挖掘每一個環節的節能潛力,向理論能耗極限逼近。

- 能源結構低碳化:加速電氣化進程,提高可再生能源使用比例,構建多能互補的能源供應體系。

- “能效-碳效”協同管理:能源管理將與碳排放管理深度融合,從單純追求能耗降低轉向追求全生命周期碳排放最低。

- 產業耦合與循環經濟:加強與化工、電力、市政等行業的能源耦合,如利用化工廠廢熱、向城市供熱,提升全社會綜合能效。

- 政策與建議:

- 強化標準引領與監管:持續修訂并嚴格實施強制性能耗限額標準,擴大標準覆蓋范圍,倒逼落后產能退出或改造。

- 加大技術創新支持:鼓勵企業、科研院所聯合攻關關鍵共性節能與低碳技術,對示范項目給予財政、稅收優惠。

- 完善市場化機制:進一步完善碳排放權交易、用能權交易市場,探索綠色電力交易機制,讓節能減碳產生更直接的經濟效益。

- 推動數字化智能化轉型:鼓勵企業建設智慧能源管理系統,政府可搭建行業能效大數據平臺,促進經驗共享與對標提升。

- 引導原料與產品結構優化:在保障供給安全的前提下,通過政策引導企業優化原油加工結構,增產高附加值、低能耗產品。

結論

我國石油制品制造業在能源利用效率提升方面取得了顯著進展,但面對“雙碳”目標的嚴峻挑戰和日益激烈的國際競爭,節能降耗、提質增效仍是行業生存與發展的核心課題。未來必須堅持技術革新、管理創新與系統優化多輪驅動,推動能源利用從粗放走向精細、從高碳走向低碳,方能實現高質量發展,為國民經濟綠色轉型提供堅實的支撐。

如若轉載,請注明出處:http://m.lanzhoukaisuo.cn/product/41.html

更新時間:2026-01-11 09:18:05